MPS快恢复二极管工作原理与仿真测试

摘要:

介绍了混合pin/肖特基(MPS)二极管快恢复二极管的工作原理,基于人们对于主功率开关器件并联起箝位或缓冲作用的快速二极管提出的高要求即在具有超快和超软恢复特性的同时又兼具有低的正向导通耗,以减少芯片的发热损耗。采用Silvaco仿真软件对MPS结构的两款较快恢复二极管的正向特性进行了研究并实际制作了器件,发現正向压降与衬底掺杂浓度及载流子迁移率关系极大。分析了正向压降的温度特性,结果表明固定掺杂浓度的FRED器件,由于晶格散射对载流子迁移率起主导作用,正向压降至正温度系数特性;而对FRED器件,由于杂质散射起主导作用,正向压降至负温度系数特性。

引言

随着功率半导体器件开关速度的提高,特别是Power MOSFET、高速IGBT的出现,对于主功率开关器件并联起箝位或缓冲作用的快速二极管提出了较高的要求,要求二极管在具有超快和超软恢复特性的同时,又要具有尽量低的正向导通损耗,以减少芯片的自身发热量实现节能,也能有效提高芯片的高温工作特性。因此,研究续流二极管的正向特性及其温度特性对于开关器件的使用至关重要。

1. MPS结构软恢复快速二极管工作原理

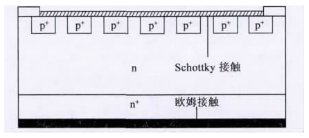

B.J.Baliga等人提出来混合pin/Schottky(merged pin/Schottky diode,MPS)二极管结构,基本结构示意图1所示。指状P+栅格与肖特基结间隔形成MPS二极管。

当MPS反偏时,pn结形成的耗尽区向沟道区扩散,间隔排列pn结耗尽层在较大的反向电压下发生连通,这个耗尽区将肖特基界面屏蔽于高场之外,避免了肖特基势垒降低效应,极大提高了器件的耐压,最终器件的击穿电压将接近pin结构的雪崩击穿电压。

2. 元器件设计

利用silvaco仿真软件在器件结构和工艺等方面进行仿真设计,获得最优的结构和工艺方案,同时对工艺及器件结构进行记录,便于新结构的创新,节约了实际投料研制时间和成本,为充分利用现有的半导体生产线来满足市场需求创造条件。

2.1 设计方法与分析

(1)由于表面电场和pn结深有关,为了能使屏蔽效应充分发挥,应使pn结尽可能深。然而采取高能离子深注入,会损坏衬底且使pn结性能变坏致使漏电流增大。同时,为承受反向耐压,pn结的耗尽层主要在n-区,p+区的掺杂浓度应尽可能高。对于注入效率,它随着掺杂浓度的增加而提高。通过上述考虑,p区的深度设计为4µm,浓度

。

。 (2)n区的设计考虑:击穿电压和正向压降。为满足1200V以上的击穿电压,并尽量减少导通电阻以降低正向压降,最终折中选择两种硅衬底材料进行仿真设计。选用电阻率为62Ω·cm的单晶硅片,与n+衬底上生长电阻率为80 Ω·cm的外延硅片。对于背n+区的浓度,需要较大的杂质浓度。因此器件设计采用浓度为

的n+区以实现良好的欧姆接触。选择实现肖特基接触的材料为常用金属铝。

的n+区以实现良好的欧姆接触。选择实现肖特基接触的材料为常用金属铝。(3)同时,选择电场限制环的方法,降低表面最大电场强度,获得了稳定的体内雪崩击穿

特性。

(4)设计的MPS结构中肖特基区域面积与pin区域各占元胞区的1/2,MPS快恢复二极管与肖特基二极管一样,在较低的正向压降下(小于0.5V)肖特基区域就出现电流。其开态电流密度是肖特基二极管的1/2。

2.2 MPS快恢复二极管正向压降仿真

仿真过程中指定ATLAS所用的物理模型有与杂质浓度相关的载流子迁移率模型(conmob)、受横向电场影响的载流子迁移率模型(fldmob)、肖克莱复合模型(srh)、俄歇深能级注入引起的复合模型(auger)、禁带变窄模型(bgn)和希尔波特模型。通过材料语句的定义覆盖上面模型中的默认值,定义了载流子的复合寿命。

反震结构的原胞面积为30µm×1µm,按照实际制作元胞总面积为4.46mm2计算,器件的额定工作电流IF为15A,在本仿真中单元胞电流应该为

。配合Silvacao软件以电流密度的方式现示电流参数,查看器件在15A条件下的正向压降VF折合到本仿真中电流密度为

。配合Silvacao软件以电流密度的方式现示电流参数,查看器件在15A条件下的正向压降VF折合到本仿真中电流密度为 。本文中仿真的器件正面结构相同,采用的公函数相同均为4.97eV。

。本文中仿真的器件正面结构相同,采用的公函数相同均为4.97eV。2.3 正向压降VF仿真结果

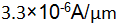

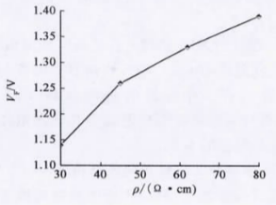

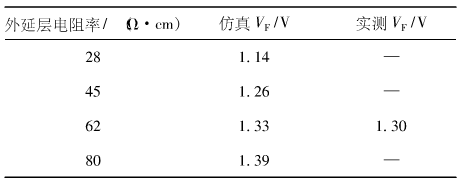

对于单晶硅片制作的MPS快速恢复二极管,选取硅衬底的掺杂浓度作为仿真变量,单晶硅电阻率分别为30,45,62,和80 Ω·cm,仿真结果见图2,发现随着掺杂单晶衬底电阻率的关系如图3所示。

图2 不同单晶衬底电阻率的FRD正向压降

图3 FRD正向压降与单晶衬底电阻率(p)的关系

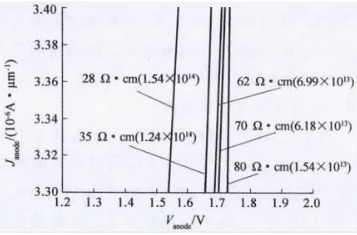

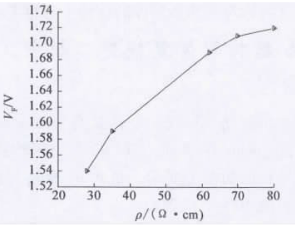

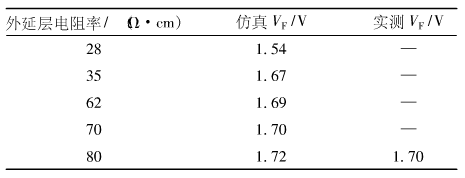

同样地,对于硅外延制作的MPS快速恢复二极管,选取外延层的掺杂浓度作为仿真变量,外延层电阻率分布为28,35,62,70和80 Ω·cm;图4即为具有相同器件结构,不同外延层电阻率的FRED正向压降的局部放大图。从仿真结果可以看出,FRED的正向导通压降VF也随电阻率的增加而变大,两者间关系如图5所示。

图4 FRED正向压降局部放大图

图5 FRED正向压降与外延层掺杂浓度的关系

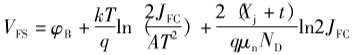

考虑MPS二极管器件一个元胞的正向压降

(1)

(1)3. 实验方案与工艺流程

按照仿真结果,在保证反向耐压的情况下,采用短基区宽度设计,并考虑背面高浓度注入以增加欧姆接触,对外延硅片与单晶硅片分别设计了实验方案。

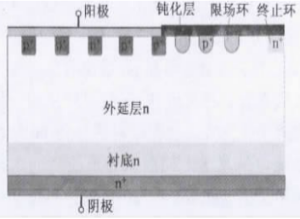

外延硅片上的MPS二极管工艺流程为:场氧,光刻→硼注入(正面p+)→氧化推阱→光刻,POCL→氧化,光刻→淀积铝→烧结→钝化层→电子辐照→退火→磨片→磷注入(背面n+)→快退火→背面金属化→芯片测试→封装→成品测试。制作的快恢复二极管器件结构如图6所示。

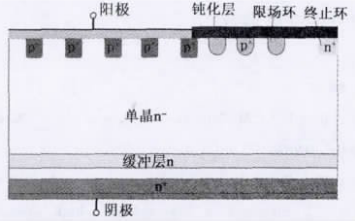

单晶硅片上MPS二极极管工艺流程为:场氧,光刻→硼注入(正面p+)→氧化推阱→光刻,POCL→氧化,光刻→淀积铝→烧结→钝化层→磨片→深磷注入(n+缓冲层)→磷注入(背面n+)→背面金属化→芯片测试→封装→成品测试。实际制作的单晶快恢复二极管器件结构如图7所示。

图6 外延MPS二极管结构示意图

图7 单晶MPS结构示意图

从上述结构图中可以看出,两种方案的正面工艺相同,区别在于单晶硅片上制作的快恢复二极管采用的是缓冲层结构,外延硅片上制作的器件则是增加了电子辐照工艺。

4. 测试结果

4.1正向压降VF参数

对上述制作的两种器件在静态工作电流IF=15A条件下测试,将实测VF仿真结果进行比较

(表1和表2)。发现实验结果与仿真结果保持一致,对于外延硅制成的FRED器件,因实际制作过程中采用了电子辐照工艺,载流子寿命降低,有效减小反向恢复时间的同时导致了正向压降的升高。对单晶硅衬底制作的FRD器件,未采用电子辐照技术且硅电阻率较小,正向压降比FRED器件小0.4V,得到的VF仿真结果与实际器件的VF参数如表2所示。

4.2 正向压降VF与温度的关系

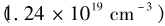

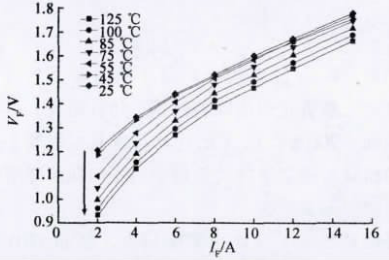

针对快恢复二极管实际并联使用,对两款器件VF参数的温度系数分別进行了测试,FRD呈现正温度系数特性,而外延FRED器件呈负温度特性。

由式(1)可以看出,基区体压降部分受载流子迁移率的影响较大。而实际的迁移率由杂质散射与晶格散射两种机制的叠加:由杂质散射所造成的

迁移率µ1随T-3/2/NT变化,NT为总杂质浓度,杂质散射效应在低温下较为显著,因而迁移率随温度的增加而增加,导通电压VF随温度增加而减小。当器件温度升高,则晶格散射开始起作用,迁移率将随T-3/2减少,又会增加。

对于外延FRED器件,衬底极高的掺杂浓度

决定了正向压降的温度相关性;在室温下杂质散射效应起主导作用,呈现为在外电场驱动下正向压降VF随温度升高变小,但是变小的趋势随温度增加向放缓,如图8下箭头所示。当对器件加入电压,随着外电场增加,加强了载流子对晶格的碰撞。此时,晶格散射机制的影响增大,迁移率减小,VF减小缓慢,如图8所示,因此高浓度衬底决定了器件正常工作电流范围内呈明显的负温度特性,所以外延硅制作的二极管在很宽的材料电阻率范围内都呈现负阻特性。

决定了正向压降的温度相关性;在室温下杂质散射效应起主导作用,呈现为在外电场驱动下正向压降VF随温度升高变小,但是变小的趋势随温度增加向放缓,如图8下箭头所示。当对器件加入电压,随着外电场增加,加强了载流子对晶格的碰撞。此时,晶格散射机制的影响增大,迁移率减小,VF减小缓慢,如图8所示,因此高浓度衬底决定了器件正常工作电流范围内呈明显的负温度特性,所以外延硅制作的二极管在很宽的材料电阻率范围内都呈现负阻特性。

的单晶硅制成的FRD器件而言,同样的,在外加低压情况下,杂质散射效应较显著,迁移率随温度的增加而增加,因此,正向压降时随温度增加而减小,如图9下箭头;当IF达到8A时,即在外加高电场驱动时,电子移动加快,在杂质原子附近停留时间较短,又由于晶格散射严重,迁移率减小,两种散射机制的竞争在一定的外电场下取得了平衡。此时,载流子迁移率几乎不随温度变化,正向压降趋于一平衡点。

的单晶硅制成的FRD器件而言,同样的,在外加低压情况下,杂质散射效应较显著,迁移率随温度的增加而增加,因此,正向压降时随温度增加而减小,如图9下箭头;当IF达到8A时,即在外加高电场驱动时,电子移动加快,在杂质原子附近停留时间较短,又由于晶格散射严重,迁移率减小,两种散射机制的竞争在一定的外电场下取得了平衡。此时,载流子迁移率几乎不随温度变化,正向压降趋于一平衡点。

事实上,在实际制作工艺中适当提高单晶衬底硅的掺杂浓度,提升杂质散射效应的影响,将平衡点往最大工作电流条件下推移,可以制作出零温度特性的单晶快速软恢复二极管,这将对器件的并联使用极为有利。

5.结论

利用Silvaco仿真软件在器件结构和工艺方面对快恢复二极管正向压降特性进行仿真研究,并制作出两款1200V,15A低功耗快恢复二极管。发现正向压降与掺杂浓度关系极大,正向压降随着电阻率的增加而变大。

温度对载流子迁移率影响较大,单晶FRD器件由于晶格散射起主导作用正向压降呈正温度系数特性;外延FRED器件由于杂质散射起主导作用呈负温度系数特性。

在实际制作中发现,对于外延硅材料制作的快恢复二极管,在正常工作电流范围内呈明显的负温度特性;对于单晶硅材料制作的快恢复二极管,单晶硅材料电阻率决定了器件的温度特性,巧妙选取单晶硅衬底掺杂浓度可以制得在最大正向电流下,正向压降VF与温度无关的快恢复二极管,这将极利于器件的并联运行。

上一篇:快恢复二极管功率损耗计算

下一篇:快恢复二极管应用:DC/DC电路升压原理